La maggior parte delle stampanti 3D per uso personale disponibili sul mercato richiede – per ottenere decenti risultati – una buona dose di pazienza, una marcata attitudine verso la sperimentazione, qualche competenza meccanica, nozioni di chimica, termodinamica etc… Insomma, un vero e proprio spirito pionieristico.

Non mi riferisco soltanto ai Kit (il cui montaggio ed utilizzo è più complesso ancora, sebbene siano divertenti per gli hobbisti), ma anche alle stampanti che promettono immediati risultati “Out Of the Box”.

Beninteso, personalmente mi piace sperimentare… lo trovo divertente, e costringe ad un percorso che permette di approfondire svariati aspetti dei materiali e delle loro caratteristiche, della struttura dei percorsi di deposizione etc.

Ma non per tutti è così. C’è anche chi, ad esempio per esigenze professionali, non vuole e non può perdere tempo in innumerevoli prove con vari programmi di slicing, parametri, regolazioni, calibrazioni, differenti materiali, alchemiche tecniche per evitare le deformazioni e la delaminazione.

E che non vuole e non può sperimentare le varie lacche per capelli, soluzioni di acetone e ABS, Vinavil, Kapton e nastri adesivi per scongiurare il distacco della parte a metà lavoro.

C’è chi pretende davvero di estrarre la macchina dall’imballo, infilare la spina, caricare un modello e ritirarlo – perfetto – a fine stampa.

Indipendentemente dal prezzo e dalle caratteristiche, personalmente includo di default le (poche) macchine in grado di far questo nella categoria delle macchine professionali.

E’ il caso della Zortrax M200, una compatta stampante 3D progettata e realizzata in Polonia, emersa prepotentemente da una campagna di successo di Crowdfunding. Lo sforzo degli sviluppatori, senza rinunciare ad una sofisticata e robusta meccanica, si è concentrato sul rendere, attraverso una serie di soluzioni, l’impiego della stampante più semplice e affidabile possibile.

Un solo estrusore

Una scelta controtendenza? Beh, in uno scenario in cui si vedono persino stampanti con sei estrusori, sembrerebbe di si. Ma è una scelta precisa. Quella di privilegiare la qualità di stampa e l’affidabilità, a dispetto delle tendenze del marketing. Un solo estrusore, meno masse dinamiche, maggiore velocità e precisione. Maggiori corse a parità di ingombro, una sola bobina di filo. Meno costi, meno manutenzione. E il materiale di supporto? In casa Zortrax, il problema non è stato trascurato. Anzi. Lo sviluppo del Single Extruder Support system (SES) permette di gestire i supporti con un singolo estrusore, eliminando la necessità (e i costi) di speciali materiali idrosolubili e la complessità delle stampe con doppio estrusore.

Calibrazione

La bestia nera degli utilizzatori di stampanti 3D. L’incorretta calibrazione del piano di stampa è la principale causa di stampe di cattiva qualità. Ma per quanto venga fatta in modo accurato (con fogli di carta, spessorimetri, comparatori), nella maggior parte delle stampanti (se va bene) dura soltanto per alcune stampe. Meccaniche approssimate, piani di lavoro generalmente a sbalzo, vibrazioni, deformazioni del piano dovute alle variazioni di temperatura compromettono in breve tempo la calibrazione, costringendo gli utenti a regolazioni continue. Nella M200 il problema è risolto alla radice, con tre diversi accorgimenti. Il primo è di natura meccanica. Il piano è supportato infatti da quattro robuste boccole a ricircolo in acciaio, che insistono su guide cilindriche lappate da 12 mm. Il piano di lavoro è in duralluminio massiccio da ben 7 mm, rinforzato da due costole trasversali, per evitare torsioni dovute alle vibrazioni e al peso del materiale stampato. Il secondo è l’adozione di piani di stampa rimovibili. Questo permette di estrarre a fine lavoro l’intero piano di stampa, ed effettuare il distacco della parte fuori macchina, in modo che la planarità del piano mobile non sia corrotta da forti pressioni e trazioni. Il terzo è radicale: la macchina prevede un sistema di calibrazione e misurazione dell’altezza del piano elettronico automatico. Fine del problema.

Distacco

La prima, pressoché inevitabile frustrazione di chi si accinge ad usare una stampante 3D è constatare che dopo alcuni strati gli angoli della parte iniziano inesorabilmente a sollevarsi. La base si incurva sempre di più, il pezzo si stacca, mentre l’estrusore continua a deporre materiale nel vuoto, producendo fantasiosi spaghetti. E allora si naviga nei vari forum e blog (in questo c’è un articolo apposito…) per cercare una soluzione. Si provano nastri adesivi, liquidi, colle, lacca per capelli, brim, raft… Qualche metodo funziona. Qualcuno funziona anche troppo, al punto che il pezzo non si stacca più, e per rimuoverlo si sballa completamente la calibrazione della planarità (vedi sopra…). E’ comunque frustrante comprare una stampante da 2000€ e vedersela consegnare con una bomboletta di lacca per capelli, suggerita come metodo più ingegnoso per utilizzarla.

Anche qui, i progettisti Zortrax hanno sviluppato una soluzione esclusiva, che risolve il problema alla radice. La parte rimovibile del piano di stampa è costituita da una superficie microforata. In combinazione con una particolare strategia di raft, automaticamente depositato dal software, assicurano una perfetta adesione della parte ed una veloce e pratica rimozione a lavoro finito. Un altro problema in meno.

Software

Abbiamo più volte dibattuto i vantaggi e svantaggi del software open source rispetto alle soluzioni proprietarie, piuttosto che ai software di slicing e controllo commerciali. A parte le considerazioni generiche che possono essere fatte, in realtà il paragone andrebbe fatto caso per caso, a seconda delle caratteristiche e prestazioni dei vari software. In alcuni casi, i prodotti commerciali (o proprietari) offrono maggiori opzioni, o funzionalità non presenti nei programmi open source. Questo ne giustifica l’adozione e l’eventuale costo. Ma la finalità di Zortrax nel corredare le M200 di un software proprietario (Z-Suite) non è tanto quella di fornire funzionalità inedite, quanto – ancora una volta – quella di semplificare le cose. Strutturato con configurazioni ottimali in relazione ai vari livelli qualitativi desiderati, non richiede la definizione di complessi, interrelati parametri (layer, velocità, temperatura, spessori, riempimenti etc.). Basta scegliere la qualità di stampa voluta, e il gioco è fatto. Personalmente non mi dispiace pasticciare con diverse combinazioni di valori e provare vari software. Ma sicuramente, per ottenere validi risultati ho spesso dovuto fare parecchie prove, e molti pezzi sono finiti nel cestino. Per chi non può permettersi la sperimentazione, Z-Suite è una ottima soluzione.

Filamenti

Anche di questo argomento abbiamo parlato a lungo. La qualità del filamento incide pesantemente sulla qualità di stampa e sulle caratteristiche meccaniche delle parti stampate. Cattivi filamenti possono facilmente determinare l’intasamento dell’estrusore. E anche per i filamenti di buona qualità, usando diversi prodotti è sempre necessario ricalibrare (con prove e sperimentazioni) i parametri di stampa, effettuare misurazioni campione del diametro. Zortrax offre sei tipologie di filamenti certificati:

- Z-ABS e Z-ULTRAT, studiati per ottenere il meglio dalla stampante. Z-ABS è uno “smart” ABS che produce una finitura uniforme, opaca, con un colore puro ed un ottimo livello di adesione tra i layer, mentre assicura una facile rimozione dei supporti. Z-ULTRAT è un materiale plastico di formulazione speciale, di elevata durezza, bassa elasticità e modesta deformazione, eccellente per produrre prototipi funzionali con parti in movimento. Entrambi i materiali sono associati a specifiche configurazioni pronte nel software Z-Suite, e non è richiesta alcuna particolare parametrizzazione.

- Z-HIPS: uno stirene ad alto impatto, leggero resistente, adatto alla realizzazione di modelli che debbono resistere ad urti (es. componenti di modellismo dinamico, droni etc.)

- Z-GLASS: uno speciale materiale semitrasparente ad alta resistenza, caricato in fibra di vetro.

- Z- PETG: un materiale derivato dal PET, altamente resistente a solventi, acidi, basi, ambienti salini, caratterizzato da un basso ritiro ed eccellente stabilità dimensionale.

- Z-PCABS: una mescola di ABS e Policarbonato ad altissima resistenza.

Conclusioni

Al di la di una meccanica di ottimo livello, di un’elettronica di qualità e di una piacevole, compatta estetica, il punto di forza della M200 è la praticità d’uso e l’eccellente qualità delle stampe. Con un layer minimo di 25 micron, un’accuratezza di movimento XY di 1.5 micron (1,25 micron su Z) e motori stepper pilotati a 1/128 da una sofisticata elettronica a 32 bit, Zortrax afferma di essere in grado di produrre dettagli 5 volte più accurati delle altre stampanti a filamento. Le stampe lo confermano. Offrendo una soluzione sapientemente integrata (Macchina-Software-Materiali), viene superata la necessità di sperimentare parametri ed accorgimenti speciali per produrre buoni risultati. Se Apple avesse prodotto una stampante 3D, avrebbe realizzato qualcosa di molto simile ad una Zortrax.

Caratteristiche tecniche

- Struttura: in duralluminio e acciaio

- Volume di lavoro: 205x205x185 mm

- Assi X e Y su doppia guida lineare

- Piano di stampa riscaldato, con superficie di stampa magnetica rimovibile

- Calibrazione e misurazione Z elettronica automatica

- Elettronica ARM Cortex a 32 bit

- Alimentazione: 24 V CC 11 A

- Ingresso CA: 110/240 V

- Layer: 90-400 micron

- Temperatura Max estrusore: 385 gradi

- Temperatura Max piano riscaldato: 110 gradi

- Posizionamento singolo minimo XY: 1,5 micron

- Precisione posizionamento XY: 1,5 micron

- Singolo step Z: 1,25 micron

- Microstep motori: 1/128

- Connettività: SD card

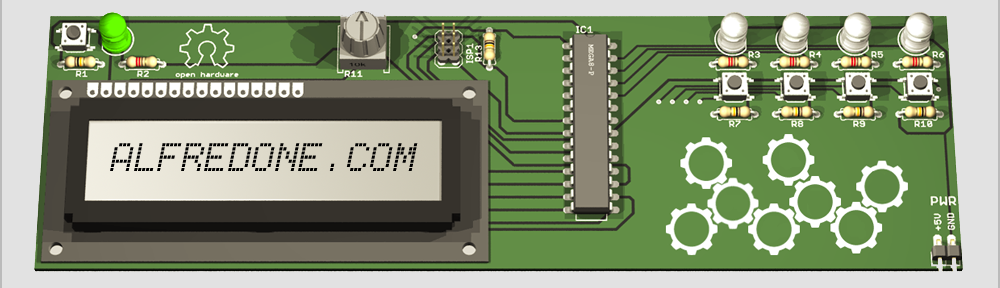

- Illuminazione LED, display grafico ad alta risoluzione, Jog

- Software: Z-Suite (compatibile con OSX,Windows XP,Vista,7,8,10